Использование инновационных технологий дает огромные преимущества.

Использование инновационных технологий дает огромные преимущества.

НАШИ ДОСТИЖЕНИЯ.

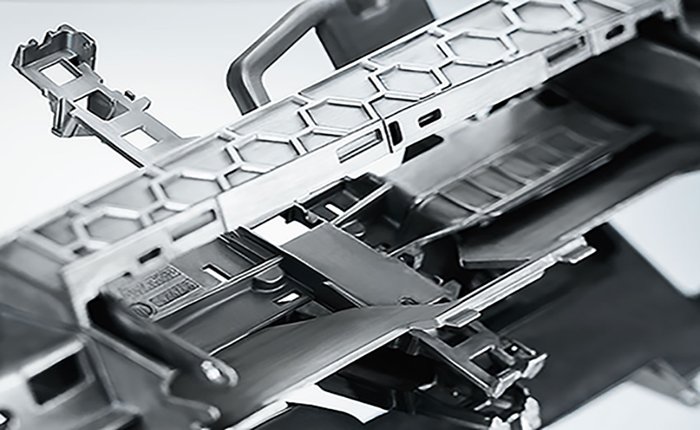

Лучший в своей отрасли европейский производитель товаров методом литья под давлением сосредоточил свои усилия на увеличении конкурентного преимущества на фоне растущей конкуренции и необходимости сокращения расходов. Он искал экономически и экологически эффективный метод оптимизации производственных процессов для большого диапазона агрегатов, используемых для литья под давлением.

Благодаря продуктам на водной основе HERA™ (высокоэффективные разделительные смазки), компания Chem-Trend смогла предложить оперативное и комплексное решение. Наше решение обеспечило повышение производительности и экономической эффективности всего процесса, в частности:

- Потребность в пресной воде уменьшилась на 99 %.

- Объем отходов снизился на 100 %, поскольку избыточный разделительный продукт перестал вытекать из пресс-форм.

- Уменьшилось количество дефектов, что привело к снижению брака на 20 %.

- Срок службы пресс-форм существенно увеличился благодаря устранению теплового удара.

- Сокращение времени распыления и продувки воздухом позволило уменьшить длительность производственного цикла на 20 %.

- Значительно снизились энергозатраты.

- Выбросы ЛОС снизились, т. к. продукты HERA™ не содержат органических растворителей.

- Был устранен риск возникновения пожара и снизился уровень выделения дыма, характерного для материалов на масляной основе.

Впечатлившись полученными результатами, производитель товаров методом литья под давлением, поставил перед собой цель внедрить решение, предложенное компанией Chem-Trend, на всех своих зарубежных предприятиях в течение следующих трех лет.

КАК МЫ ЭТОГО ДОБИЛИСЬ.

В результате проведения анализа и тщательных испытаний мы выявили следующие возможности:

- Относительно длительное время цикла применения разделительной смазки.

- Высокий расход пресной воды при использовании разделительной смазки.

- Большой объем отходов, которые необходимо перерабатывать или утилизировать, обусловленный чрезмерным количеством применяемой разделительной смазки при управлении тепловым режимом.

- Чрезмерное потребление энергии при циклическом температурном воздействии на пресс-форму для ее разогрева после чрезмерного охлаждения разделительной смазкой.

НАШЕ РЕШЕНИЕ.

Мы внедрили инновационные материалы HERA™, которые позволяют решить большинство этих проблем. Применение данных материалов не приводит к понижению температуры пресс-формы, поскольку они наносятся мелкокапельной струей с образованием тонкого слоя разделительной смазки. При этом значительно снижается эффект теплового удара и увеличивается срок службы матрицы. Кроме того, существенно сокращается время производственного цикла, снижается энергопотребление и повышается рентабельность производственного процесса.

Мы также установили систему мониторинга теплового процесса, которая обеспечивает регистрацию требуемых данных в режиме реального времени с помощью стационарных инфракрасных камер, установленных на агрегате. Система позволяет осуществлять непрерывный мониторинг и оптимизацию производственных процессов с использованием разделительных смазок HERA™.

Результаты превзошли все ожидания клиента. В результате заказчик внедрил новые продукты и сопутствующие технологии на всех машинах предприятия.

DATA INSIGHTS

100 % СОКРАЩЕНИЕ ОБЪЕМОВ СТОЧНЫХ ВОД

100 % СОКРАЩЕНИЕ ОБЪЕМОВ СТОЧНЫХ ВОД 20 % УМЕНЬШЕНИЕ ДЛИТЕЛЬНОСТИ ПРОИЗВОДСТВЕННОГО ЦИКЛА

20 % УМЕНЬШЕНИЕ ДЛИТЕЛЬНОСТИ ПРОИЗВОДСТВЕННОГО ЦИКЛА 20 % СНИЖЕНИЕ КОЛИЧЕСТВА БРАКА

20 % СНИЖЕНИЕ КОЛИЧЕСТВА БРАКАВОЗДЕЙСТВИЕ НА ОКРУЖАЮЩУЮ СРЕДУ.

Компания Chem-Trend гордится своей богатой историей в сфере обеспечения устойчивого развития. При этом наше влияние на производственные процессы клиентов позволяет им добиться наиболее впечатляющих результатов. Этот процесс выходит далеко за рамки нашего воздействия на окружающую среду — это наш еще более глобальный «рукотворный след».

Нам удалось добиться:

- Снижения объемов используемой разделительной смазки, что привело к снижению энергозатрат на управление температурой матрицы, более эффективному использованию времени производственного цикла и генерации сжатого воздуха.

- Отказа от использования воды для разбавления смазки и образования отходов.

- Минимизации потребности в перевозках благодаря сокращению объема смазочных материалов и транспортных издержек на утилизацию отходов.

- Снижения количества брака и кардинального уменьшения объема всех видов отходов.